Путеводная нить Umatex: интервью с гендиректором Александром Тюниным

Чем наш карбон лучше зарубежного, как добиться кратного увеличения потребления углепластика в России, когда начнется производство отечественных композитных лопастей ветротурбин, «СР» рассказал Александр Тюнин, глава Umatex Group, дивизиона «Перспективные материалы и технологии» «Росатома».

— Опишите, пожалуйста, текущую и целевую бизнес-модель Umatex.

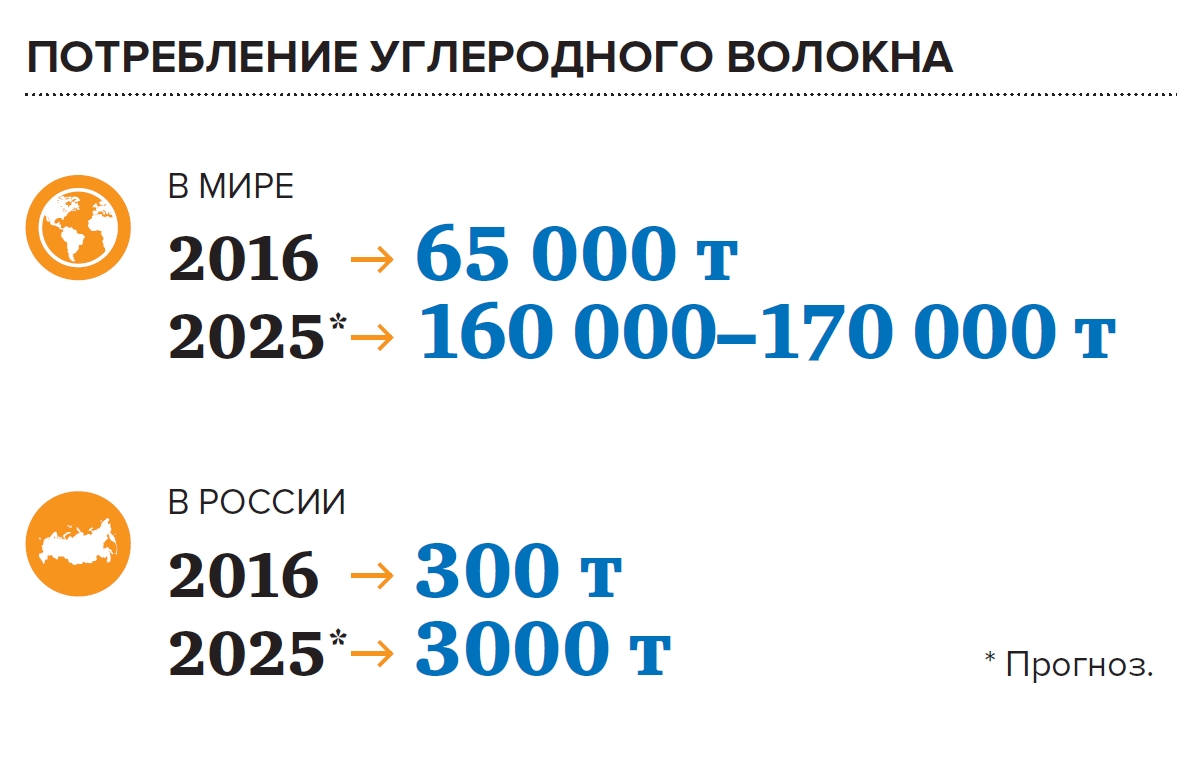

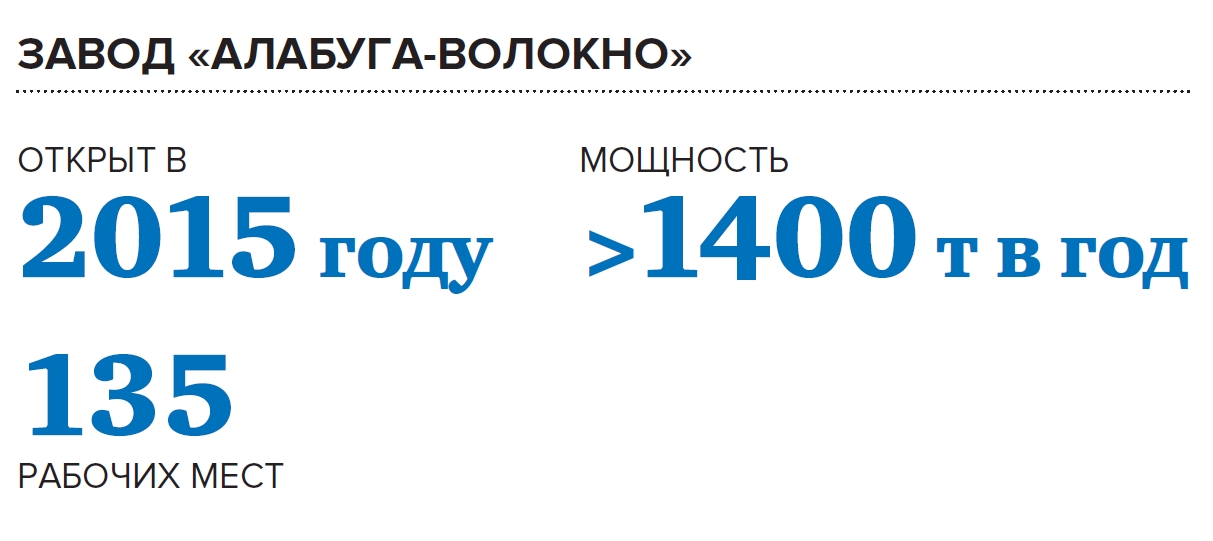

— Пока наша деятельность ориентирована преимущественно на экспорт, мы поставляем за рубеж до 80 % продукции. Российский рынок углеволокна — 300 т, почти в пять раз меньше мощности одного нашего завода в ОЭЗ «Алабуга» — более 1,4 тыс. т в год. В 2016 году мы продали в Китай первые 300 т углеволокна — эквивалент всего российского рынка. По моим оценкам, в ближайшие два-три года ситуация не сильно изменится: экспортная составляющая в нашем портфеле будет более 50 %.

Но в мире мало кто зарабатывает только на продаже сырья (углеволокна). В основном добавленная стоимость на карбоновом рынке формируется на следующих переделах — производстве полуфабрикатов, тканей, препрегов и конечных изделий. Мы поставили цель: к 2025 году до 70 % углеволокна направлять на изготовление сосудов высокого давления, лопастей ветроустановок, спортивного инвентаря и элементов для строительства АЭС. Тогда на экспорт у нас будет приходиться 30 %.

— Какие конкурентные преимущества у Umatex перед зарубежными производителями?

— Мы можем выпускать не только базовые номиналы волокна — 3К, 12К, 24К, но и высокомодульные углеродные волокна. Производителей углеродного волокна с широкой линейкой продукции в мире можно по пальцам пересчитать. Большинство предпочитают концентрироваться на одном, может быть, двух продуктах.

— Что такое высокомодульное волокно?

— Особо прочное волокно с характеристиками уровня hi-end. В мире его потребляют не так много, не тысячи тонн, но это высокомаржинальный продукт. И крупным заказчикам выгодно работать с поставщиком, производящим и материалы класса hi-end, и стандартные.

— Как повлияли западные санкции на этот бизнес?

— Некоторым российским компаниям, использовавшим импортный карбон, пришлось переориентироваться на отечественный. И если волокно, которое выпускает наш старый завод «Аргон», по себестоимости, конечной цене и качеству не могло составить конкуренцию импортному, то после запуска производства в ОЭЗ «Алабуга» российская композитная отрасль воодушевилась: и по качеству, и по цене отечественная продукция соответствует зарубежным аналогам.

Мы и сами столкнулись с санкциями. Год назад договорились с одной немецкой компанией о поставке углеволокна для ветроэнергетики. Подписали контракты, согласовали цену… После годичного рассмотрения лицензионно-разрешительный департамент Германии отказал в сделке. А могли бы уже в этом году поставить им 250 т волокна, а дальше выйти на 500 т ежегодно. Мы не опускаем руки. Сейчас в Европе порядка 100 компаний тестируют наши материалы.

— Как Umatex планирует стимулировать внутренний спрос на свои углекомпозиты?

— Наша стратегия разбивается на две части. Во-первых, при нашем участии запускается ряд проектов, на которые к 2025 году будет приходиться потребление 60 – 70 % произведенного нами углеволокна. Это ветролопасти с углеродным ребром жесткости, сосуды высокого давления для КамАЗа и «Газпрома» (для хранения и транспортировки газа), производителей городских автобусов. Это проекты в спортиндустрии: производство клюшек, лыж, удочек, велосипедных рам, колес и т. д. Еще одно перспективное направление — использование карбоновых конструкций в строительстве, капремонте и реконструкции разных объектов.

Во-вторых, мы работаем над созданием стимулов для роста потребления карбона в России. Для этого совместно с Курчатовским институтом создали научно-технический совет, который состоит из тематических секций: авиация, строительство, энергетика, спортиндустрия, судо-, автомобилестроение и др. Задача НТС — находить новые области для применения композитов, показать бизнесу преимущества композитов перед другими материалами, повысить привлекательность инвестирования в проекты на этом рынке.

Кроме того, мы инициировали создание кластера «Композиты без границ», объединяющего производителей и потребителей, чтобы содействовать развитию в России полной технологической цепочки: производство сырья — полиакрилонитрильного волокна, производство углеродного волокна, соответствующего международным аналогам, производство полуфабрикатов на его основе и производство продукции для конечного потребителя. Кластер будет зарегистрирован и внесен в реестр Минпромторга в первом квартале 2018 года. На первом этапе он охватывает три региона — Московскую, Саратовскую область и Республику Татарстан: 25 компаний уже подтвердили участие. Многие регионы заинтересованы в участии и пока присматриваются, но я убежден, что в течение года-двух кластер начнет разрастаться.

— Как работает кластер?

— Как правило, кластеры создают заказчики, а не производители. Автозаводы создали несколько автопромышленных кластеров для формирования цепочки поставщиков, обеспечивая свое производство комплектующими и получая при этом определенные льготы. В нашем случае все наоборот: мы, производитель материалов, пытаемся создать благоприятную среду для бизнеса, обеспечиваем потребителей качественным сырьем, выступаем как единое окно при взаимодействии с государством, оказываем поддержку в виде инжиниринга и компетенций. Формат кластера — наиболее эффективный механизм, позволяющий быстро получить господдержку, которую небольшой компании получить практически нереально. И наконец, мы готовы предоставить финансирование и создавать совместные предприятия с компаниями по тем продуктам, в которых видим перспективу.

Управляющая компания кластера будет создана до конца года. На первом этапе мы взяли нагрузку по координации действий на себя, на Umatex, и надеемся, что, как только участники кластера увидят все преимущества, начнут получать государственную поддержку, формировать взаимные заказы, сможем передать эти функции. На самом деле, большого финансирования не требуется, нужна именно организация деятельности. Задача управляющей компании кластера состоит в объединении производителей и потребителей композитной продукции, органов местной власти и Минпромторга. Первое, что мы сделали, — провели в июле круглый стол, чтобы предприниматели сначала узнали друг о друге. Приехали представители почти 50 компаний.

— Расскажите о заводе по производству сырья для карбона, который вы планируете построить.

— Важным инвестиционным проектом кластера станет строительство завода по производству полиакрилонитрильной нити, ПАН-прекурсора, на территории ОЭЗ «Алабуга», где уже работает наш завод «Алабуга-волокно». Производство основано на продвинутых наукоемких технологиях и инновационных разработках. Завод будет выпускать 4 тыс. т сырья в год с возможностью увеличения до 25 тыс. т. Будет создано 120 рабочих мест, при выходе на полную мощность штат увеличится до 700 человек. Планируемые инвестиции в проект — 6,9 млрд рублей, из которых 2,1 млрд рублей вложит ОЭЗ «Алабуга», обеспечив площадку корпусами и энергоресурсами на период эксплуатации производства. Остальные 4,8 млрд рублей инвестирует «Росатом». До конца года мы должны завершить проект завода, а запустить его — в 2020 году. Конкурс среди поставщиков оборудования уже начался.

— А с другими крупными предприятиями сотрудничаете? Например, ВИАМ?

— С ВИАМ мы работаем 24 часа с сутки, семь дней в неделю по одной простой причине. Это ключевой институт авиационной отрасли, и вся наша работа по сертификации новых материалов, а особенно углеволокна, напрямую связана с ним. В конце прошлого года ВИАМ протестировал наши волокна номиналов 3К и 12К, используемых в авиации, и признал их полное соответствие заявленным характеристикам и импортным аналогам. После этого мы начали предлагать свои материалы всем российским предприятиям авиаотрасли — от производителей элементов конструкции до авиапроизводителей. Как раз сейчас работаем с ВИАМ над сокращением срока лицензирования новых материалов, чтобы максимально задействовать российский углепластик в новых программах авиастроения и поэтапно заменить импортные материалы в уже реализованных проектах.

— Проблема применения новых материалов из-за отсутствия стандартов актуальна и для композитов. Какие работы ведутся в этом направлении?

— Наиболее перспективные с точки зрения роста потребления углекомпозитов отрасли — ракетостроение, авиация, автомобилестроение, ветроэнергетика, строительство, производство сосудов высокого давления и спортиндустрия. Но без соответствующих стандартов углекомпозиты в этих отраслях применять нельзя. Поэтому запущен комплекс программ по квалификации и лицензированию наших материалов. Циклы лицензирования очень долгие. В лучшем случае год-полтора, а материалы ответственного применения, например в авиации, — до трех лет, к сожалению. На Западе — 6 – 12 месяцев, максимум 18. К этому надо стремиться. Есть отрасли, где квалифицируют материалы для менее критичных конструкций за три — шесть месяцев максимум. С точки зрения нормативной документации дальше остальных продвинулась строительная индустрия. Самое позднее в первом квартале 2018-го будут утверждены нормативные документы, которые поспособствуют росту применения углекомпозитов в строительстве.

— И при сооружении АЭС?

— На первом этапе применение композитов и углеволокна в строительстве АЭС планируется в некритичных с точки зрения безопасности конструкциях вспомогательных зданий. Первое направление — применение карбона при организации стройплощадки: легких быстромонтируемых дорожных покрытий вместо железобетонных плит, опор освещения, ограждений и т. д. Второе — упрочнение бетона, композитная арматура, трубопроводы. После этого этапа можно будет говорить о других конструкциях, но впереди серьезные НИОКР.

— Каков ваш вклад в проект «Росатома» по строительству ветропарка в России?

— Мы в рамках этого проекта будем делать ветролопасти и кожухи гондолы. В России нет дизайнеров ветролопастей, поэтому мы объявили конкурс, который выиграла немецкая компания. Выбираем площадку под производство, уже отсмотрели 20, включая площадку «Атомэнергомаша» в Волгодонске, до конца года определимся. Задача поставлена — до конца 2018 года начать выпуск лопастей целиком.

— Вы вкладываете столько усилий в развитие рынка углекомпозитов, не боитесь, что конкуренты потом придут на все готовенькое?

— Знаете, бояться конкуренции при формировании рынка — это несерьезно. Волков бояться — в лес не ходить, как говорится. Мы по определению должны быть конкурентоспособными. Конечно, надо постоянно работать над собой — развивать продуктовую линейку, повышать профессионализм, приобретать новые компетенции и больше ориентироваться на сотрудничество и кооперацию, которую мы развиваем с целым рядом игроков рынка, усиливая друг друга.