Колесо для большого пути

Специалисты Института технологии поверхности и наноматериалов «ЦНИИТМАШа» напечатали на 3D-принтере образец рабочего колеса сложной геометрии для промышленного насоса. Это первый в отрасли опыт трехмерной печати крупного реальной детали и первый опыт печати из металлического порошка отечественного производства.

Текст: Иван Моргунов / Фото: «Страна Росатом»

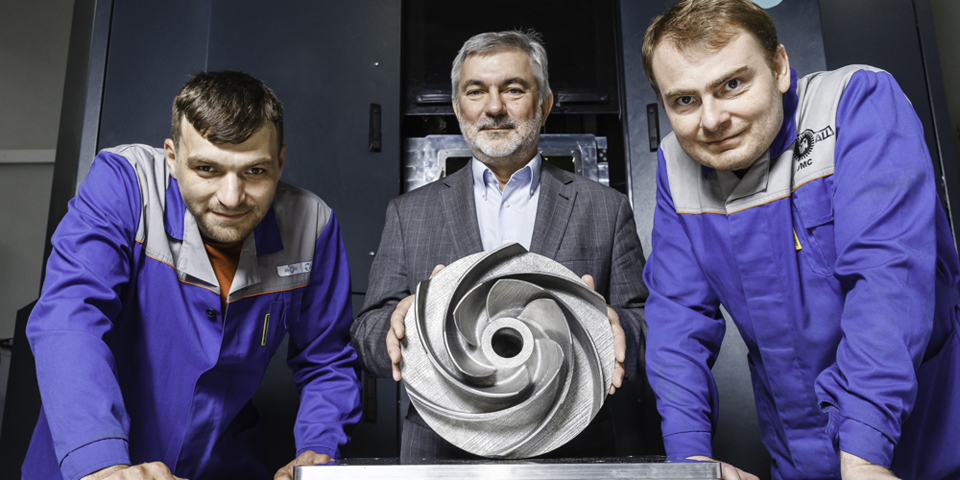

Образец, отпечатанный по технологии «ЦНИИТМАШа» методом селективного лазерного плавления, заказало ОКБМ им. Африкантова. «С точки зрения изготовления эта деталь достаточно трудоемкая, у нее сложная геометрия, требуется высокая точность. Поэтому в ОКБМ решили попробовать новый метод, — рассказал «СР» директор Института технологии поверхности и наноматериалов Владимир Береговский (в центре фото).

Сотрудники лаборатории аддитивных технологий отдела покрытий и оборудования ИТПН, главный инженер Андрей Такташов (на фото — слева) и ведущий инженер-технолог Антон Кухранов, (на фото — справа) продемонстрировали свою работу. По виду и не скажешь, что колесо изготовлено с помощью трехмерной печати — обычная, ничем не отличающаяся от отлитой в форме, заготовка. Небольшая, в диаметре всего около 30 см. Но просто неподъемная.

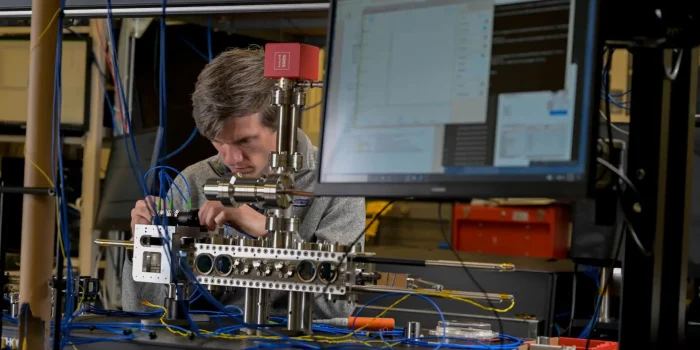

Производство проходило в несколько этапов: сначала металлический порошок слой за слоем подавался на платформу построения и наплавлялся лазером. Изделие вместе с платформой извлекли и удалили с поверхности неиспользованный порошок (он будет применен в последующей печати). Потом — термообработка в печи, чтобы снять внутреннее напряжение металла. Дисковой пилой колесо отделили от платформы построения и отшлифовали.

3D-модель, по которой печатал принтер, была получена от ОКБМ. Главным требованием техзадания было использование материалов исключительно отечественного производства. Специалисты «ЦНИИТМАШа» выбрали мелкодисперсный металлический порошок 12Х18Н10 с частицами округлой формы, обеспечивающий высокую плотность и равномерность сплавления. «По сути, это обычная нержавейка, — уточнил Владимир Береговский. — Из нее, проведя небольшие предварительные испытания для калибровки принтера, и печатали это колесо».

Найти порошок оказалось непросто. Хотя многие компании на российском рынке и декларируют свои практически безграничные возможности в изготовлении металлических порошков, выяснилось, что раздобыть нужное количество 12Х18Н10 с приемлемыми химическими характеристиками — тот еще квест. «Оптимальный вариант по цене и сроку поставки предложил Ашинский металлургический завод в Челябинской области», — рассказал Владимир Береговский.

«ЦНИИТМАШ» получил партию порошка — 250 кг, но над химсоставом, признается Владимир Береговский, пришлось немного поколдовать, иначе у изделия не было бы свойств, заданных заказчиком. «Сначала было мало титана, потом его стало много, но в итоге все получилось, как нужно», — улыбается ученый.

Колесо отправится в ОКБМ, там его сравнят с аналогичными, изготовленным классическим методом литья и фрезеровки. «Сначала — контроль геометрии на координатно-измерительной машине, размеры проверят на допуски по конструкторской документации», — объясняет заместитель начальника отдела новой техники и оборудования ОКБМ Петр Копцевич. Дальше изделие пройдет рентгенографию: его разрежут, посмотрят на плотность металла, однородность, химический состав, механические и физические свойства и другие важные характеристики.

«Говорить, что мы вышли на оптимальные параметры работы принтера и максимальную скорость печати, конечно, рано. Мы в начале большого пути — постановки изделия на производство новым методом. Ожидать, что первая деталь будет полностью отвечать требованиям техзадания, слишком смело. Это лишь первый опыт такой крупной, ответственной печати. Но уже точно можно говорить о надежности нашего принтера, который работал круглые сутки довольно долгое время», — комментирует Владимир Береговский.

Когда заказчик передаст свои замечания, институт с их учетом напечатает второе колесо. Оно пройдет в ОКБМ уже стендовые испытания, анализ которых определит следующие шаги для внедрения 3D-печати в производство ответственных деталей в атомной отрасли. «Освоение этой технологии на определенных операциях будет свидетельством того, что направление импортозамещения заработало. Мы снижаем зависимость от иностранного станочного парка для металлообработки», — отмечает Петр Копцевич.

Внешне напечатанная деталь ничем не отличается от литой

«В ходе исполнения заказа ОКБМ мы поняли, что и установка, и наши специалисты готовы к нестандартным задачам, мы можем печатать детали любой сложности и геометрии. Дальше будем работать над повышением точности и получением необходимых прочностных и механических характеристик, соответствующих техзаданию», — заключает Владимир Береговский.