ГХК: мечты сбываются

Вы представляете, как все устроено на Горно-химическом комбинате? А хотя бы знаете, сколько там производств? Корреспондент «СР» вместе с представителями общественного совета «Росатома» побывал на этом историческом объекте, во всем досконально разобрался и осуществил свою мечту.

Горно-химический комбинат приглашает гостей редко, но метко. Сейчас на предприятии горячая пора, идет создание и освоение новых производств, не имеющих аналогов: ОДЦ по переработке ОЯТ и завода фабрикации МОКС-топлива. Неудивительно, что чуть ли не вся редакция «СР» мечтает там побывать. В этот раз повезло именно мне. Но обо всем по порядку.

Хозяин атомной горы

Расположен комбинат на правом берегу Енисея, в 60 км от Красноярска. Генеральный директор Петр Гаврилов встречает нашу делегацию в музее ГХК и прощается до вечера. На стене в рамке висит рассекреченное постановление Совета Министров СССР о комбинате № 815 по производству оружейного плутония от 26 февраля 1950 года, внимательно читаю: строили производство в скальных породах специально для обеспечения бесперебойных поставок плутония, чтобы гарантировать защиту с воздуха — над потолком сооружений не менее 230 м скальных пород, что позволяет выдержать прямое попадание атомной бомбы.

Когда впервые попадаешь на ГХК, рискуешь потерять ориентацию в пространстве: окон нет, маршрут запутанный — направо, налево, вверх, вниз, один этаж сменяет другой. В конечном счете перестаешь понимать, насколько глубоко под землей ты находишься. Ощущение незабываемое.

Плутониевое наследие

Первый пункт маршрута — уран-графитовые реакторы. Три ПУГРа комбината нарабатывали оружейный плутоний, гособоронзаказ на него действовал до 1995 года, после чего началась конверсия предприятия. Чтобы попасть к ПУГРам, поднимаемся на лифте, потом спускаемся по лестнице и попадаем в широкий тоннель с рельсами и вагонетками — чувствую себя в блокбастере про секретные военные базы, где герои спасают мир от смертельной угрозы. Идем вдоль рельсов, по ходу движения три остановленных реактора — АД, АДЭ-1 и АДЭ-2, расположенные друг за другом. Советские реакторы-наработчики отличались от американских вертикальной компоновкой активной зоны: можно было выгружать топливо дистанционно. Выполнившие свою задачу «ветераны» атомного проекта выводятся из эксплуатации. В прошлом году на ГХК завершили первый этап вывода реактора АД по схеме «захоронение на месте»: смонтировали оборудование для создания барьеров безопасности, обучили персонал, демонтировали узлы и агрегаты в приреакторных помещениях, залили гидроизоляционным бетоном подреакторное пространство и т. д. По такой же схеме будут выводить и два других реактора — АДЭ-1 (остановлен в 1992 году) и АДЭ-2. Последний до 2010 года еще снабжал Железногорск энергией и теплом, теперь эксплуатируется в режиме окончательного останова. Вместо него горожан теперь обеспечивает теплом Железногорская ТЭЦ на буром угле.

На мокром месте

На Горно-химическом комбинате создается полный цикл обращения с ОЯТ реакторов-тысячников. Здесь сосредоточены три основных передела: хранение ОЯТ, его переработка и производство из регенерированных урана и плутония ядерного топлива. Первые два передела расположены на площадке изотопно-химического завода. Идем туда за нашим провожатым — директором завода Игорем Сеелевым.

В 1985 году на комбинате заработало водоохлаждаемое, мокрое, хранилище ОЯТ реакторов ВВЭР-1000. В этом трехэтажном здании хранится отработанное топливо почти всех действующих реакторов ВВЭР-1000.

В 2011 году ГХК завершил реконструкцию хранилища, начатую в плановом порядке еще в 2008 году, задолго до Фукусимы, и в итоге получил объект, удовлетворяющий всем постфукусимским требованиям безопасности. Усилили фундамент и другие строительные конструкции, облегчили кровлю — за счет этого удалось значительно повысить сейсмоустойчивость здания. Увеличили грузоподъемность механизмов и повысили надежность системы охлаждения отсеков хранения. «Проектный срок эксплуатации хранилища составлял 30 лет, но за счет модернизации он продлен еще на столько же, — сказал Игорь Сеелев. — Сейсмика увеличена до 7,5 балла. Резервных объемов воды хватит, чтобы обеспечить отвод тепла от сборок на время, необходимое для ликвидации аварии».

ГХК отвечает за весь путь ОЯТ от заказчика на комбинат. Транспортировку осуществляют в ТУКах разработки Ижорских заводов, в рейсе их обязательно сопровождает персонал ИХЗ, рассказывает Игорь Сеелев. Везут отработанные тепловыделяющие сборки ВВЭР-1000 со всех АЭС, в том числе с Украины и из Болгарии.

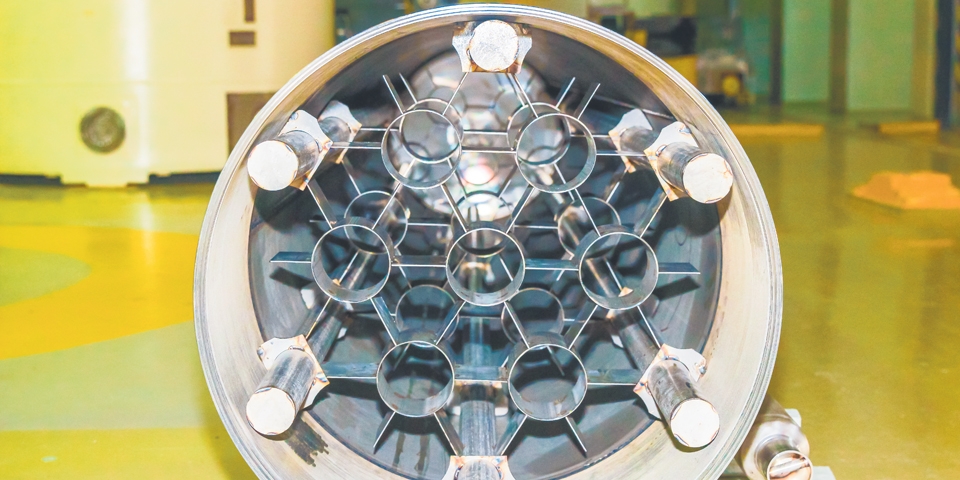

Так как в ТУКах охлаждение не предусмотрено, сборки при транспортировке нагреваются примерно до 80 °C из-за остаточного тепловыделения. Чтобы при их погружении в хранилище не было эффекта вскипания, ТУКи сначала расхолаживают (по специальным каналам медленно подают воду внутрь, остужая сборки до 30 °C). Затем контейнеры опускают в бассейн на глубину 8 м, там ОТВС перегружают в чехол хранения ОЯТ. Финальный отрезок: перемещение чехла по спецкоридору на место хранения. Один чехол сейчас вмещает 20 ТВС.

В мокром хранилище 15 основных отсеков и пять отсеков узлов примыкания, рассчитанных на долговременное хранение более 10 тыс. т ОЯТ. Каждый отсек — бетонный модуль, отделенный от других гидротехническим шандорным затвором, который в нештатной ситуации позволяет герметизировать отсек и локально решить проблему: переставить топливо в другой отсек, опорожнить отсек, продиагностировать его состояние и устранить неисправность.

Каждый отсек — мини-бассейн — закрыт металлическими щитами. Они уменьшают испарение воды и оборудованы системой отвода водорода, который образуется из-за радиолиза. «Слой воды достаточен, чтобы обеспечить полную биологическую защиту персонала», — успокоил нас Игорь Сеелев. Еще по щитам можно ходить. Мы заглянули в открытый отсек, но черенковского свечения не увидели — из-за невысокой активности сборок. В отсеках установлены датчики контроля температуры, радиоактивности, содержания водорода. Вода в хранилище постоянно циркулирует по замкнутому контуру. «На территории завода есть две градирни, где за счет конвективного теплообмена вода остывает во втором контуре, и контакт с внешней средой исключен технологически», — уточнил провожатый.

Тяга как в камине

В самом конце здания ИХЗ, справа, узел примыкания, который соединяет мокрое хранилище с сухим. Этот объект был сдан в эксплуатацию в 2015 году, он рассчитан на хранение 10 тыс. т ОЯТ ВВЭР-1000. Проектный срок службы — до 50 лет, хотя эксперты утверждают, что он составит минимум 100 лет.

Сухое хранение ОЯТ отличается от мокрого качественно другим уровнем безопасности. В сухом хранилище ОТВС сначала устанавливают в специальный пенал, внутри которого создается инертная среда (азотно-гелиевая смесь), необходимая для сохранения целостности оболочки твэла. Пенал герметизируют и устанавливают в модуль сухого хранения — вертикальные отсеки с металлическими гнездами. Одно гнездо вмещает два пенала. Отвод тепла осуществляется за счет естественной циркуляции воздуха — теплый поднимается, холодный засасывается снизу в воздухозаборник, по аналогии с камином. «Через воздухозаборные шахты воздух самотеком поступает в канал, обдувает гнездо, забирает избыточное тепло и выходит наружу. Движение воздуха естественное, а не принудительное», — описывает Игорь Сеелев.

В прошлом году из мокрого в сухое хранилище на ГХК перегрузили первые восемь сборок в двух пеналах. Заполнение хранилища зависит от выделения финансирования. «Пока окно по финансированию. Во втором полугодии 2018 года начинаем перегрузку 160 т ОЯТ, а в 2019 году — еще 360 т. Критерий только один — источник финансирования», — говорит Игорь Сеелев.

По расчетам специалистов ГХК, в сухом хранилище можно держать ОЯТ с высоким выгоранием — до 75 ГВт·сутки/тU. Сейчас работают над обоснованием возможности двухцелевого использования сухого хранилища — чтобы хранить там не только ОТВС, но и бидоны с остеклованными отходами от переработки ОЯТ в опытно-демонстрационном центре.

Строго говоря, сухое хранилище не одно, это целый комплекс. В рамках ФЦП ЯРБ-1 на ГХК также построили два сухих хранилища для ОТВС РБМК-1000, которые смогут вместить на 100 лет весь объем накопленного ОЯТ этого типа реакторов. Способ хранения аналогичен сухому хранению ВВЭР-1000. В отличие от пристанционных хранилищ, здесь можно содержать менее выдержанное топливо. «Топливо РБМК можно передавать на хранение только через 10 лет после выгрузки из реактора, мы же рассчитали, что здесь можно хранить и пятилетнее топливо. Это даст не просто ускоренный вывоз ОЯТ, но и сэкономит значительные средства, которые тратились бы на его содержание», — отмечает начальник цеха сухого хранилища ОЯТ РБМК-1000 Николай Шелест. Первый блок РБМК Ленинградской АЭС планируется остановить в декабре 2018 года.

Ввод в эксплуатацию первого пускового комплекса сухого хранилища в 2011 году позволил обеспечить дальнейшую эксплуатацию АЭС с реакторами РБМК, так как пристанционные хранилища были почти заполнены.

Первая «боевая»

Слева от мокрого хранилища — тоже узел примыкания, только к ОДЦ по переработке ОЯТ. Собственно, переработкой ОЯТ на ГХК занимаются с 1964 года, когда на радиохимическом заводе (тогда он назывался горнорудным) начали извлекать плутоний оружейного качества из облученных урановых блоков. Это были технологии первого поколения переработки ОЯТ. Сейчас самой современной считается технология второго поколения, на которой работают французские UP‑2 и UP‑3. «Росатом» создал технологию переработки поколения III+, которая позволяет сократить количество твердых отходов в 100 раз и полностью избавиться от ЖРО. Отрабатывать технологические режимы начали на пусковом комплексе ОДЦ — первой очереди опытно-промышленного производства, уже завершается строительство корпуса и второй очереди — полномасштабного ОДЦ.

На площадке ГХК есть и новый, самый современный в России двухцелевой ТУК-137Д производства ВНИИЭФ, предназначенный как для транспортировки, так и для долговременного хранения топлива (до 50 лет). Он будет востребован у тех стран, которые выбрали концепцию пристанционного хранения, а не переработки ОЯТ.

Если первый ТУК похож на большую металлическую цистерну, то второй из-за специального оребрения выглядит как ежик. Новый ТУК также выполнен из нержавейки и рассчитан на самое экстремальное расчетное выгорание ТВС, до 75 ГВт·сутки/тU, и вмещает 20 ТВС. «Буквально месяц назад закончили технологические испытания и доказали полную совместимость с транспортно-технологической схемой комбината», — сообщил Игорь Сеелев.

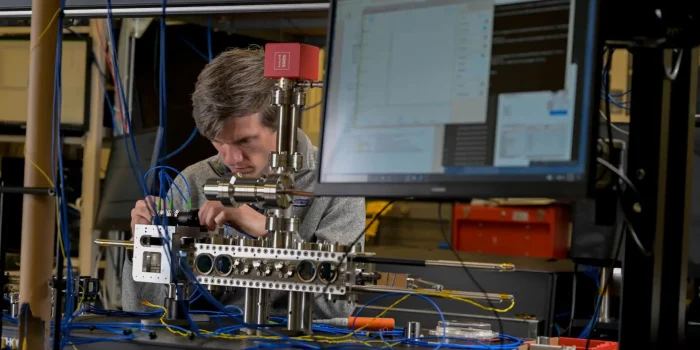

Нашей делегации повезло увидеть разделку той самой «боевой» сборки — ОЯТ, а не имитатора. Двухуровневая операторская, за биологической защитой горячей камеры — вертикально установленная на стапеле сборка с Балаковской АЭС. Все процессы автоматизированы, управление дистанционное. Оборудование разработано и смонтировано НПФ «Сосны», которая специализируется на производстве оборудования для переработки ядерного топлива. «Прежде чем работать с настоящим ОЯТ, все операции многократно отрабатывали на имитаторах», — говорит заместитель главного инженера изотопно-химического завода, руководитель проектного офиса ОДЦ Александр Васильев.

На первом уровне операторской видно нижнюю часть сборки — хвостовик, на втором уровне видно головку. Сборку переводят в горизонтальное положение и отрезают эти части специальными дисковыми пилами. Затем твэлы фрагментируют и начинается операция, которая отличает поколение III+ переработки ОЯТ от предыдущего, — волоксидация (от англ. volume oxidation, объемное окисление). Это запатентованная технология, позволяющая отогнать тритий и йод-129 на фильтрах в сухой фазе и не допустить после растворения содержимого фрагментов твэлов образования жидких низкоактивных отходов.

Александр Никитин

Председатель правления экологического правозащитного центра «Беллона»

— Технология переработки ОЯТ, которую нам показали на ОДЦ ГХК и которая, возможно, будет применяться на заводе РТ-2, дает надежду, что атомная энергетика перестанет нарабатывать жидкие РАО в таких количествах. Если эта технология заработает, то уже не надо будет думать, что делать с огромным количеством ЖРО, задача сведется к решению вопроса безопасного хранения твердых высокоактивных отходов. И это будет существенный прорыв.

После волоксидации топливо поступает на растворение и экстракцию. «Уран и плутоний возвращаются в топливный цикл в виде диоксида урана и диоксида плутония, из которых изготавливают МОКС-топливо для быстрых реакторов и РЕМИКС для тепловых. Продукты деления кондиционируют, остекловывают и упаковывают в защитный контейнер. Жидких отходов нет, только остеклованные ВАО, цементированные САО и ценные компоненты», — рассказывает Александр Васильев.

Вечером, после экскурсии по производствам, снова встречаемся с Петром Гавриловым, он отвечает на вопросы членов общественного совета «Росатома». По словам гендиректора, после отработки технологии ее масштабируют на вторую очередь ОДЦ, которая станет промышленной основой замкнутого ядерного топливного цикла. ОДЦ в промышленном масштабе заработает после 2020 года. В 2021 году ГХК рассчитывает переработать уже десятки тонн ОЯТ ВВЭР-1000. Запуск этого центра станет еще одним шагом на пути к энергетике будущего.