Держи тигель в холоде, отходы — в тепле

Остекловывание во всем мире признают самым эффективным способом обращения с высокоактивными отходами от переработки топлива тепловых реакторов. Российские атомщики вполне успешно занимаются этим уже более 30 лет. Ученые из ВНИИНМ придумали, как сделать процесс лучше: на смену громоздким электропечам идут компактные индукционные.

Текст: Ольга Ганжур / Фото: «Страна Росатом»

В нашей стране единственное предприятие, на котором ВАО остекловываются в промышленном масштабе, — «Маяк». Используют печи ЭП-500 — это керамические плавители прямого электрического нагрева. Создавали их в 1980-е годы при авторском сопровождении ВНИИНМ. Принцип работы: раствор ВАО смешивают с жидким флюсом на основе фосфорной кислоты и плавят при температуре около 1100 °С. Расплав фосфатного стекла сливается в 200-литровые контейнеры. Их охлаждают, заваривают, помещают по три штуки в пеналы и переносят в хранилище.

Со своей задачей печи справляются. Переработано около 30 тыс. м3 ВАО, получено около 6,5 тыс. т стекла общей активностью свыше 600 млн Ки. Но все же у оборудования немало недостатков. При внушительных габаритах, 10х5х5 м, производительность установки не велика — 85 кг стекла в час. «Вдобавок после вывода из эксплуатации плавители не так просто демонтировать: в них остается радиоактивное стекло, — говорит начальник отдела разработки технологий и оборудования для обращения с РАО ВНИИНМ Татьяна Смелова. — На «Маяке» уже четыре печи остановлены, требуется постоянный контроль их состояния. Опыт разборки керамических плавителей в мире небогатый. Разборка керамического плавителя Pamela в Бельгии заняла около трех лет, при этом образовались вторичные РАО».

С утилизацией ЭП-500 на «Маяке», конечно, разберутся, но лучше не плодить печи больших габаритов. Ученые предложили альтернативу — компактный индукционный плавитель. «Индукционный нагрев для остекловывания ВАО сегодня считается самой прогрессивной технологией во всем мире, — говорит Татьяна Смелова. — Этот метод освоен промышленностью во Франции и Великобритании. Там ВАО остекловываются в горячем плавителе — тигле: он нагревается и передает тепло содержимому. Основной недостаток — ограниченный, до 5 тыс. часов, ресурс. Мы предложили греть не тигель, а сам расплав».

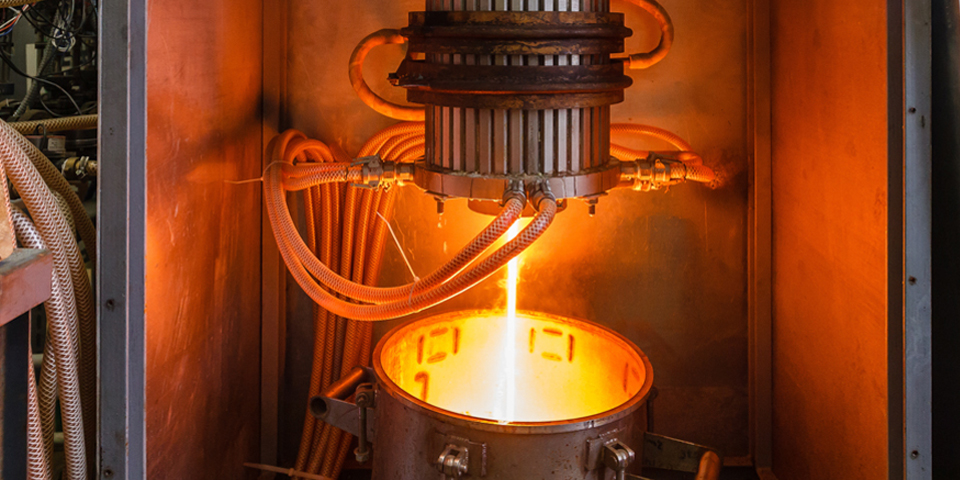

Разработка ВНИИНМ — малогабаритный индукционный плавитель с холодным тиглем (ИПХТ). Тигель состоит из секций, через которые постоянно проходит вода, охлаждая их. Между стенкой тигля и расплавом есть небольшой воздушный зазор, предохраняющий материал плавителя от соприкосновения с расплавом. Также между расплавом и стенкой тигля образуется гарнисаж. В итоге стекло нагревается до 1500 °С, а тигель — всего до 40. При таких условиях срок работы тигля измеряется десятилетиями, а не часами. Когда придет время выводить его из эксплуатации, это будет совсем не сложно. «Весит тигель всего 100 кг, соответствует размеру стандартного пенала для отходов. Манипулятором отсоединяем от коммуникаций, переносим в пенал, транспортируем в хранилище», — рассказывает Татьяна Смелова.

С 2003 года в институте работает опытная установка с холодным тиглем диаметром 380 мм и высотой 800 мм. Производительность — 25 кг в час. Аналогичная недавно поставлена на «Маяк». При разработке конструкции ИПХТ были учтены требования предприятия к условиям эксплуатации и удаления отработавшего ресурс оборудования.

По проекту «Прорыв» во ВНИИНМ создан полномасштабный макет опытно-промышленной установки остекловывания ВАО, образовавшихся при переработке нитридного топлива. «Их состав отличается от состава отходов переработки оксидного ОЯТ — более высокое содержание продуктов деления и, соответственно, более высокая активность, — поясняет Татьяна Смелова. — Эти особенности учтены при выборе состава стекломатрицы и разработке конструкции установки ИПХТ, систем контроля технологического процесса и дистанционной замены отработавших свой ресурс аппаратов. На макетной установке проводится проверка технологии и оборудования, которые будут реализованы в пристанционном ядерном топливном цикле».