Не только реактор

Созданное на «Маяке» производство состояло из трех переделов. Реактор «А» нарабатывал плутоний. Извлечением плутония из урановых блоков занимался радиохимический завод. Плутониевые сердечники делали на химико-металлургическом заводе. И если металлургия на «Маяке» до сих пор остается сугубо военной, то радиохимия перешла в разряд гражданской. Именно на ней предприятие планирует зарабатывать. Речь идет о переработке ОЯТ.

Текст: Константин Кобяков / Фото: «Страна Росатом», «Маяк»

В середине 1960-х годов возникла необходимость организовать переработку высокообогащенного ОЯТ промышленных реакторов, расположенных на «Маяке», СХК и ГХК. Сделать это решили на «Маяке». Строительство комплекса РТ‑1 началось в 1967 году, в декабре 1971 года в бассейн-хранилище поместили первую партию топлива, а в 1977 году были пущены в эксплуатацию первая и вторая технологические цепочки измельчения и растворения ОЯТ.

Доходы из отходов

Сегодня три производственные линии РТ‑1 способны перерабатывать в год до 400 т ОЯТ по тяжелому металлу. Освоена переработка практически всех видов ОЯТ и топливных композиций — топлива энергетических и промышленных реакторов, исследовательских и транспортных установок.

Недавно начали осваивать переработку уран-циркониевой топливной композиции, которая применяется в реакторных установках атомных подводных лодок. «Технология отработана на имитаторах сборок. Планируем привезти уран-циркониевое ОЯТ из ФЭИ и переработать пилотные сборки во втором полугодии», — говорит директор радиохимического завода Евгений Макаров.

Перерабатывать такое ОЯТ сложно — оно плохо растворяется. Инженеры нашли выход — электрохимическое растворение. Переработку уран-циркониевого топлива в промышленных масштабах на «Маяке» планируют начать в 2019 году. Работы будут финансироваться в рамках федеральной целевой программы.

Что касается переработки ОЯТ энергетических реакторов, то здесь есть перспектива получения заказов из-за рубежа. Связана она с возможностью фракционирования образующихся при переработке жидких высокоактивных отходов с выделением целевых радионуклидов. Применение этой технологии позволит минимизировать объем радиоактивных отходов, подлежащих подземному захоронению. Сейчас такой возможностью интересуются зарубежные компании.

Закатать в стекло

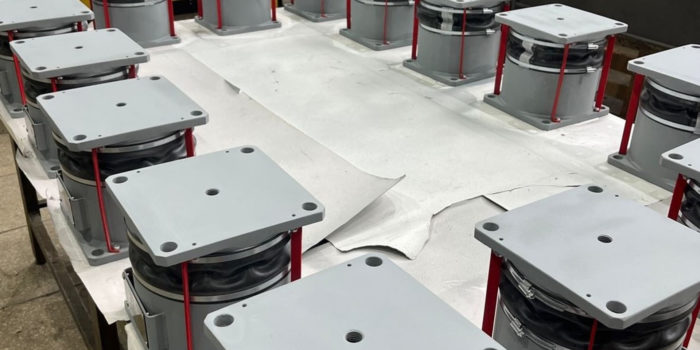

Для остекловывания на «Маяке» построят новый комплекс. Он полностью разработан местными специалистами. Опытный образец ключевого элемента, плавителя нового поколения, планируют запустить летом. Его уникальность — в возможности дистанционной замены. До сих пор на «Маяке» печь остекловывания по истечении срока службы выводили из эксплуатации, а рядом строили другую. Теперь будет достаточно заменить плавитель.

Еще одна особенность проектируемого комплекса — универсальность. В нем можно использовать и традиционную электропечь остекловывания для варки алюмофосфатного стекла, и новые малогабаритные заменяемые плавители для варки боросиликатного стекла. Алюмофосфатное стекло используют в качестве матрицы РАО, образующихся при переработке ОЯТ корабельных и ледокольных реакторов. Их топливо содержит алюминий, который плохо включается в другие стеклянные матрицы. А боросиликатное стекло — идеальная матрица для ВАО, остающихся после переработки топлива энергетических реакторов. Боросиликатное стекло позволяет сократить объем РАО в три-четыре раза.

«Маяк» намерен принять участие в еще одном проекте. Разработанное в России РЕМИКС-топливо рассматривается как выгодная альтернатива МОКС-топливу. Технологии завода РТ‑1 позволяют выделять из ОЯТ неразделенную смесь регенерированного урана и плутония. Это основной делящийся материал РЕМИКС-топлива.

Также «Маяк» включился в проект по фабрикации МОКС-топлива для реактора БН‑800 в кооперации с ГХК. В этом году на возобновившей работу установке «Пакет» изготовят твэлы с таблетками из МОКС-топлива, а в Железногорске их поместят в ТВС.

Новый облик

«Маяк» постепенно отходит от классического антуража советского завода с облупленными стенами и кучами хлама на территории. Стройотрядовцы и сотрудники предприятия облагораживают территорию. Идет ремонт фасадов и помещений. «Хочется, чтобы наши сотрудники с удовольствием шли на работу и с удовольствием возвращались домой», — говорит гендиректор «Маяка» Михаил Похлебаев.

Основой благосостояния «Маяка» и его сотрудников станет вхождение предприятия в мировую цепочку обращения с ОЯТ. При необходимости мощность РТ‑1 можно повысить до 1 тыс. т ОЯТ по тяжелому металлу в год. Свою лепту в экономику предприятия внесет и изотопное производство.

Что касается оборонной части, то государство будет вкладываться в модернизацию производственных линий «Маяка», сказал Михаил Похлебаев. Правда, рассчитывать на расширение заказов не приходится, но задачу стопроцентного выполнения ГОЗ никто с объединения не снимает.

«Мы чувствуем поддержку государства и «Росатома». В таких условиях работать комфортно, но мы не расслабляемся — обеспечиваем экономическую эффективность предприятия», — говорит гендиректор «Маяка».

Сейчас основная задача — повышение производительности труда. От сотрудников «Маяка» во многом зависит, получит ли предприятие новые заказы на переработку ОЯТ. «Важно сделать так, чтобы на развилке «переработка или хранение» наши потенциальные заказчики выбирали переработку», — подчеркивает Михаил Похлебаев. Производительность труда на «Маяке» повышают за счет модернизации оборудования и внедрения ПСР на всех участках.

Пожалуй, самый красноречивый результат деятельности «Маяка» — приток молодежи в Озерск. «В позапрошлом году количество жителей Озерска увеличилось на 24 человека, в прошлом году — на 208 человек. Большинству из них 25–35 лет», — говорит Михаил Похлебаев.